Meer informatie over ons productieproces

Caesarstone-oppervlakken voldoen aan veeleisende normen van excellentie van de eerste inkoop van grondstoffen tot de definitieve kwaliteitscontrole.

Uiterst ervaren en getraind personeel zorgt voor de kwaliteit van een product die tegenwoordig ongeëvenaard is in de sector.

Wij fabriceren hoogwaardige Caesarstone-oppervlakken en werkbladen door een uiterst geautomatiseerd maar strik bewaakt proces dat de volgende stappen omvat:

Productieproces Caesarstone-kwartsoppervlakken

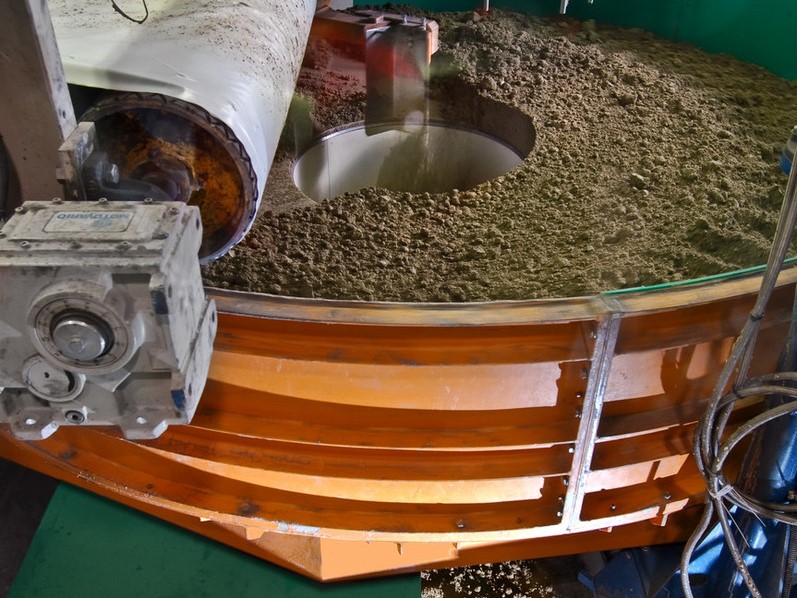

Ons productieproces van kwarts begint met een rigoureuze inspectie van alle binnenkomende grondstoffen gemengd met een verhouding van tot ~90% natuurlijke kwartsaggregaten met pigmenten en polymeerhars.

1. Toevoer en mengen

De grondstoffen (kwarts, pigmenten en polymeren) worden zorgvuldig geselecteerd, getest en gemengd.

2. Vormen en persen

Het mengsel wordt dan in een vorm gegoten en gevormd in platen van een groot formaat. Vervolgens wordt het gecomprimeerd onder zeer hoge druk (bijna 100 ton psi) en in een vacuüm getrild. Dit proces verwijdert alle lucht en creëert een gecomprimeerd oppervlak.

3. Uitharding

De platen worden vervolgens verplaatst naar de droogoven en gedurende 45 minuten verwarmd tot 90°C, waarbij de afgewerkte mate van sterkte en soliditeit wordt gegeven.

4. Polijsten

De platen worden gemeten, gekalibreerd en vervolgens gepolijst tot een perfecte afwerking in een groot aantal verschillende kleuren en ontwerpen.

5. Kwaliteitstesten

Elke plaat ondergaat vervolgens rigoureuze kwaliteitstesten om ervoor te zorgen dat het voldoet aan onze ongelooflijk hoge normen van kleur, tint en consistentie.

6. Taggen

De platen worden vervolgens gelabeld, gesorteerd en getagd en komen in ons distributiesysteem om ervoor te zorgen dat ze onze klanten in perfecte staat bereiken.

Productieproces Caesarstone-porseleinen oppervlakken

Hoogwaardige porseleinen werkbladen van Caesarstone worden ontworpen met geavanceerde technologie voor het bieden van maximale duurzaamheid, hardheid en vlekbestendigheid.

In onze innovatieve en geavanceerde installatie in India worden porseleinen oppervlakken gefabriceerd door middel van zeven hoofdfasen:

1. Voorbereiding van grondstoffen

Het productieproces begint met het aandachtig inspecteren van alle grondstoffen die aankomen in de installatie. Vervolgens worden de grondstoffen (klei en andere natuurlijke mineralen) zorgvuldig en nauwgezet geselecteerd, getest, gemalen en gemengd.

2. Comprimering

Tijdens het persproces wordt 300 kg/cm² uitgeoefend op het mengsel, waarbij wordt gezorgd voor uitstekende eigenschappen van het oppervlak. Daarna worden de panelen gedroogd zodat er zo weinig mogelijk vochtigheid is.

3. Digitale decoratie

In deze fase creëren we diverse grensverleggende kleuren en ontwerpen door middel van technologie van digitale print en verschillende andere toepassingen, met het illustreren van onze passie voor ontwerp

4. Stoken

De porseleinen platen ondergaan een gecontroleerd brandproces in een lange en krachtige oven die een temperatuur van 1200° bereikt. Als gevolg wordt het materiaal bestand tegen hoge temperaturen en de hitte intensiveert bij deze fusie. De mineralen in de basis van het oppervlak zijn bovendien UV-bestendig vanwege hun formule.

5. Polijsten

De platen worden gemeten, gekalibreerd en vervolgens gepolijst tot een perfecte afwerking in een groot aantal verschillende kleuren en ontwerpen.

6. Kwaliteitstesten

Elke plaat ondergaat vervolgens rigoureuze kwaliteitstesten om ervoor te zorgen dat het voldoet aan onze ongelooflijk hoge normen van kleur, tint en consistentie.

7. Verpakking, opslag en transport

De platen worden vervolgens gelabeld, gesorteerd en getagd en komen in ons distributiesysteem om ervoor te zorgen dat ze onze klanten in perfecte staat bereiken.